Las primeras formas de producción fueron las artesanales. Un artesano se distinguía por su habilidad y el trato directo con sus clientes, por lo tanto, no se medía el costo con tal de que el producto fuera muy bueno, otorgando de esta manera, un prestigio al artesano.

Posteriormente surgen los procesos industriales que permitirán bajar costos, pero a veces, a costa de no poder asegurar la calidad, por varios motivos. Uno de ellos, es que muchas veces quien fabrica no tiene contacto directo con el cliente.

Entonces fue necesario establecer un sistema de control de calidad que en su versión más exhaustiva llegó a abarcar el control de materias primas, el control de todos los productos terminados, durante, al final del proceso y post venta.

Cuando se trataba de grandes volúmenes, se establecieron métodos estadísticos, así surgieron las famosas tablas de control “Military Standard”. Este nombre se debe a que las primeras tablas fueron creadas para realizar control de calidad de las armas del ejército de Estados Unidos, durante la segunda guerra mundial (no es necesario explicar la criticidad de que un arma no funcione correctamente en el momento necesario).

Estos procesos demostraron ser eficaces, pero no eficientes (cumplían el objetivo, pero muchas veces con un alto costo). Surgen así varios expertos que proponen mirar el proceso en forma global.

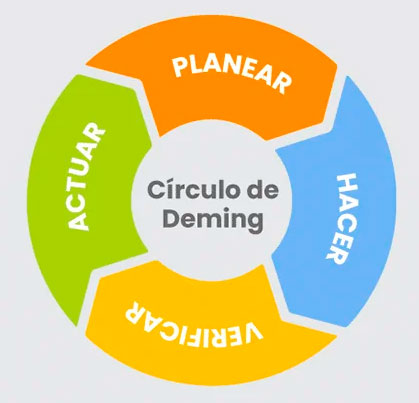

Deming propone lo que se llamó posteriormente “el ciclo de Deming o Shewhart” para la mejora continua

- Planear: Determinar todos los “input” de entrada: detección de necesidades de los clientes (finales e intermedios), los puntos críticos del proceso, requerimientos legales, requisitos de los proveedores y contratistas, etc. Finalmente Establecer pautas, métodos, instrucciones, rangos de tolerancia, procesos, evaluación de proveedores y formas de medición, necesarios. para diagramar el proceso.

- Hacer: Ejecutar todo según lo establecido y registrar.

- Verificar: Medir y registrar los resultados de procesos procesos y servicios, incluidos los posibles reclamos. Finalmente analizar los resultados y medir la eficacia y la eficiencia del sistema. Cuando se verifica un nivel bajo de rendimiento y/o calidad o errores recurrentes.

- Actuar: Hacer propuestas de mejora, según la factibilidad y volver a Planear para implementar cambios.

Nota: Si ampliamos el alcance de este “ciclo”, en Planear entraría la “Planificación Estratégica” y de “Marketing” y “Proceso de Ventas”, “Atención a clientes y Cobranzas”.

Marcos Vorobey

Ing. en Gestión de Calidad y Ambiente, Gestión de sistemas de Calidad y Gestión Ambiental. Consultor Senior en Control y Gestión de la Calidad (ISO 9001, 14001 y HACCP). Auditor interno de la Norma ISO 9001:2015.